QR код

Производи

Контактирајте не

Телефон

Факс

+86-579-87223657

Е-пошта

Адреса

Wangda Road, улица Ziyang, Wuyi County, Jinhua City, провинција Жеџијанг, Кина

Силициум карбидАбразивите обично се произведуваат со користење на кварц и нафтен кокс како примарни суровини. Во подготвителната фаза, овие материјали се подложени на механичка обработка за да се постигне саканата големина на честички пред да бидат хемиски пропорционални во полнењето на печката.За да се регулира пропустливоста на полнењето на печката, при мешањето се додава соодветна количина пилевина. За производство на зелен силициум карбид, одредена количина сол се вградува и во полнењето на печката.

Полнењето на печката се вчитува во сериска отпорна печка, која има крајни ѕидови на двата краја со графитни електроди позиционирани во близина на центарот. Телото на јадрото на печката ги поврзува двете електроди, опкружени со реактивни материјали за полнење на печката, додека изолационите материјали го обвиткуваат надворешниот периметар. За време на работата, електричната енергија го загрева јадрото на печката на температури помеѓу 2600-2700°C. Топлината се пренесува од површината на јадрото до материјалите за полнење, кои, по надминување на 1450°C, подлежат на хемиски реакции за да формираат силициум карбид додека ослободуваат јаглерод моноксид.

Како што продолжува процесот, зоната на висока температура се шири, прогресивно формирајќи повеќе кристали од силициум карбид. Овие кристали испаруваат, мигрираат и растат во печката, на крајот се спојуваат во цилиндрична кристализирана маса. Внатрешните ѕидови на оваа маса доживуваат температури кои надминуваат 2600°C, предизвикувајќи распаѓање што ослободува силициум, кој потоа се рекомбинира со јаглерод за да формира нов силициум карбид.

Дистрибуцијата на електрична енергија варира во три оперативни фази:

1. Почетна фаза: Примарно се користи за полнење на печката за греење

2.Средна фаза: Зголемена пропорција за формирање на силициум карбид

3.Завршна фаза: Доминираат термички загуби

Развиени се оптимални односи на енергија-време за да се зголеми топлинската ефикасност, со типично времетраење на работа околу 24 часа за печки со големи размери за да се олесни координацијата на работниот тек.

За време на работата, се случуваат секундарни реакции кои вклучуваат различни нечистотии и соли, предизвикувајќи поместување на материјалот и намалување на волуменот. Произведениот јаглерод моноксид бега како атмосферски загадувач. По исклучувањето на напојувањето, резидуалните реакции траат 3-4 часа поради топлинска инерција, иако со значително намален интензитет. Како што се намалуваат температурите на површината, нецелосното согорување на јаглерод моноксид станува поизразено, што бара континуирани мерки за безбедност при работа.

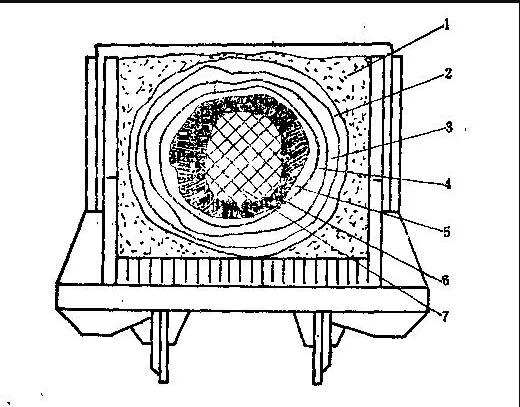

Материјалите по печката од надворешниот до внатрешниот слој се состојат од следниве компоненти:

(1) Материјал за полнење кој не реагирал

Делови од полнежот кои не успеваат да ја достигнат температурата на реакцијата за време на топењето остануваат инертни, служејќи само како изолација. Оваа зона се нарекува изолациона лента. Составот и методите на користење значително се разликуваат од зоната на реакција. Одредени процеси вклучуваат вчитување на свежо полнење во одредени области на изолационите појаси за време на полнењето на печката, кое се вади по топењето и се меша во реакциониот полнеж како калциниран материјал. Алтернативно, нереагираниот материјал за изолација на лентата може да се подложи на регенерација со додавање кокс и струготини за повторна употреба како исцрпено полнење.

(2) Слој од оксидиран силициум карбид

Овој полу-реагиран слој првенствено содржи нереагиран јаглерод и силика (20-50% веќе претворени во SiC). Променетата морфологија на овие компоненти ги разликува од исцрпениот полнеж. Силика-јаглерод смесата формира аморфни сиво-жолти агрегати со лабава кохезија, лесно се прашкасти под притисок - за разлика од исцрпениот полнеж каде силициум диоксид ја задржува оригиналната грануларност.

(3) Сврзувачки слој

Компактна преодна зона помеѓу оксидираниот слој и аморфната зона, која содржи 5-10% метални оксиди (Fe, Al, Ca, Mg). Фазниот состав вклучува нереагирана силика/јаглерод (40-60% SiC) и силикатни соединенија. Диференцијацијата од соседните слоеви станува предизвик, освен ако нечистотиите се во изобилство, особено во црните SiC печки.

(4) Аморфна зона

Доминантно кубен β-SiC (70-90% SiC) со резидуален јаглерод/силика (2-5% метални оксиди). Кршливиот материјал лесно се распаѓа во прав. Црните SiC печки даваат црни аморфни зони, додека зелените SiC печки произведуваат жолтеникаво-зелени варијанти - понекогаш со градиенти на боја. Грубите силика честички или коксот со низок јаглерод може да создадат порозни структури.

(5) SiC од средно одделение

Содржи α-SiC кристали (90-95% чистота) премногу кревки за абразивна употреба. Различно од аморфниот β-SiC (прашкаст, досаден), секундарниот степен покажува хексагонални кристални решетки со сјај како огледало. Поделбата помеѓу средните и основните одделенија е чисто функционална, иако првите може да задржат порозни структури.

(6) Кристали SiC од основно одделение

Главниот производ на печката: масивни α-SiC кристали (>96% чистота, 50-450 mm дебелина). Овие цврсто спакувани блокови изгледаат црни или зелени, а дебелината варира во зависност од моќноста и локацијата на печката.

(7) Јадро на графитна печка

Во непосредна близина на кристалниот цилиндар, распаднатиот SiC формира графитни реплики на оригинални кристални структури. Внатрешното јадро се состои од претходно натоварен графит со засилена графитизација по термички циклус. Двата типа графит се рециклираат како основни материјал за следните серии на печки.

+86-579-87223657

Wangda Road, улица Ziyang, Wuyi County, Jinhua City, провинција Жеџијанг, Кина

Авторски права © 2024 VeTek Semiconductor Technology Co., Ltd. Сите права се задржани.

Links | Sitemap | RSS | XML | Privacy Policy |